Edición N° 381 - Enero 2015

El ingeniero Eduardo Vaschetto presentó su última innovación

Suelo-cemento, económico y amigable con el ambiente

El ingeniero Eduardo Vaschetto, egresado de la Universidad de Córdoba (Argentina), colaborador de Mandu’a, nos invitó a que conozcamos su nuevo producto.

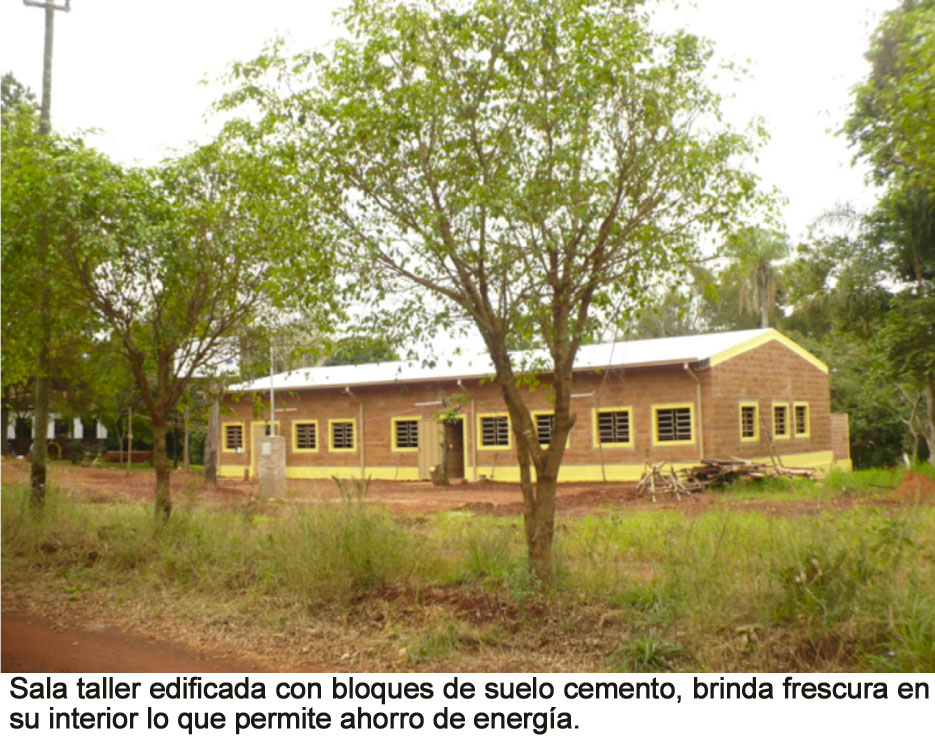

Fuimos hasta su oficina en una siesta de mucho calor. Al entrar nos recibió un agradable aire más que fresco que nos hizo respirar aliviados y murmurar por lo bajo “por fin aire acondicionado”, lo que fue, a nuestro pesar, escuchado por el ingeniero que entraba en ese momento. “¿Les gusta el aire fresco?”, dijo, a lo que respondimos afirmativamente, y cuán grande fue nuestra sorpresa cuando a continuación señaló que no provenía de un acondicionador de aire sino apenas de un ventilador de techo y que la frescura era producto de los materiales con que se la construyó, (techo y paredes) y era precisamente sobre lo que nos quería comentar. Se trata del bloque de suelo-cemento, su última innovación.

Para ello nos trasladamos al sector de producción donde se encontraban los equipos con los cuales prepara el suelo cemento.

Mientras nos iba mostrando las máquinas explicaba: “Se trae la tierra, se tamiza para eliminar los bodoques con que viene, los que luego se pasan por un destorronador que los transforma en polvo y así no quedan grumos de tierra. El paso siguiente es llevar ese producto a la prensa (señala una máquina), es la primera que hice y duró bastante. Pero la mejoré, y esta otra, más sofisticada y mejor proyectada, produce cuatro bloques por vez.

Mientras nos iba mostrando las máquinas explicaba: “Se trae la tierra, se tamiza para eliminar los bodoques con que viene, los que luego se pasan por un destorronador que los transforma en polvo y así no quedan grumos de tierra. El paso siguiente es llevar ese producto a la prensa (señala una máquina), es la primera que hice y duró bastante. Pero la mejoré, y esta otra, más sofisticada y mejor proyectada, produce cuatro bloques por vez.

La máquina comprime la mezcla hasta 200 kilos por cm2, en varias etapas. La primera es ésta (muestra un tercio del molde), la segunda acá (muestra dos tercios del molde), y la tercera etapa, acá (muestra el tope del molde), todo bien comprimido. Luego se eleva la forma metálica y queda el bloque sobre unos palets que se almacenan para un buen curado que dura siete días.

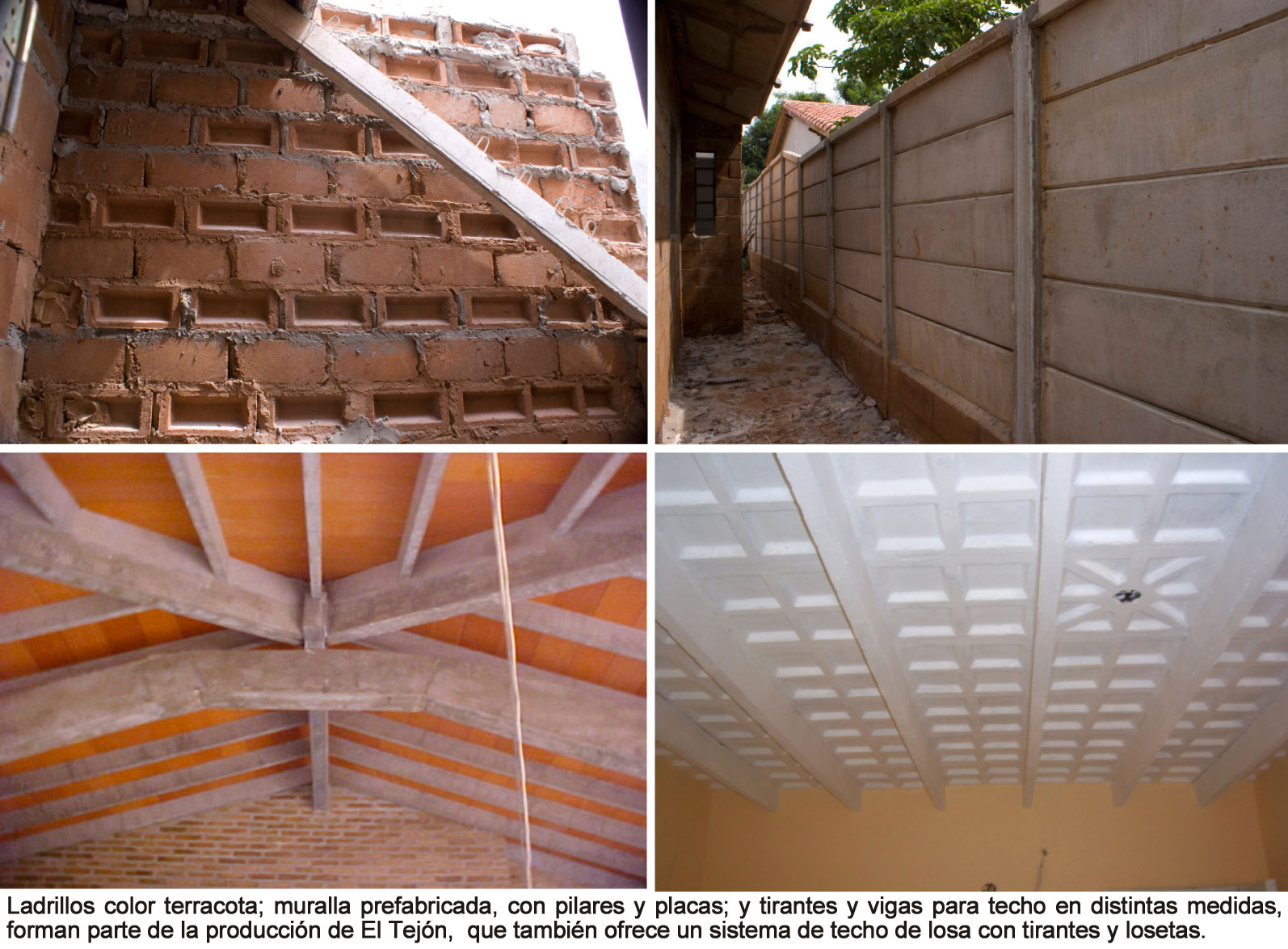

Lo que más me impacta es su color terracota, es muy lindo, es un marrón agradable; después se barniza, lo que le da realce ¿no es cierto?... ¡y ya está! Mire todos los que tengo acá (señala un lugar de la planta).

¿Qué capacidad de producción tiene la máquina?

Se ha llegado a un máximo de 300 bloques por día lo que equivale a hacer, más o menos, 2100 ladrillos comunes por día.

También hago ladrillos con una prensa manual -dijo señalando los materiales- les quise dar color con pigmentos pero, la verdad, me quedé con el color natural de la tierra, el terracota.

Otros prefabricados de hormigón

La firma El Tejón -prefabricados de hormigón armado- de la cual es propietario el ingeniero Vaschetto, también tiene otros productos y hace mención de ellos.

“Además, tenemos el sistema de techo con aislación donde se utiliza un tejón, llamado así porque es una teja de hormigón con armadura, que mide 31 x 149 cm y que lleva isopor en el medio, el cual se corta en fajas de 5 cm para embutirlo. Otro componente de este sistema es el “tejón cumbrera” de forma medio curva y que lleva, en la unión entre uno y otro, un tapajunta especial.

Luego de montados los tejones, primero se impermeabiliza, y posteriormente, se colocan los tapajuntas y se vuelve a sellar con Impacril para que resulte bien impermeable. Y las tejitas, son tapajuntas también, que se colocan entre tejón y tejón.

Con este tipo de techo no se debe temer que algún ladrón entre por el mismo, ya que es de hormigón armado; se puede caminar y pisar sin que se dañe; en cambio, el techo convencional es muy vulnerable.

Con este tipo de techo no se debe temer que algún ladrón entre por el mismo, ya que es de hormigón armado; se puede caminar y pisar sin que se dañe; en cambio, el techo convencional es muy vulnerable.

Es la ventaja que veo en este material, además de otras, como por ejemplo el hecho de que las viguetas (en forma de T), que soportan los tejones, van cada 1,50 m. En los otros tipos de techo los tirantes deben colocarse cada 55 o 56 cm. Se ahorra mucho material y el montaje es rápido.

Otros prefabricados muy solicitados son los tirantes de hormigón para techo convencional de tejuelones y tejas – ya que no se tuercen, no les ataca el cupi’i, no les afecta el fuego y hoy en día reemplazan convenientemente a los de madera.

También cuento con un sistema de entrepiso con losetas, imitación machimbre y tirantes. Los tirantes tienen chicotes de hierro salientes en su cara superior, para vincularlos con las losetas.

El proceso de montaje es el siguiente: Primero se amuran los tirantes en las paredes, luego se apoyan las losetas con armadura interna y por último se maciza con argamasa entre losetas, lográndose un entrepiso original y de rápida ejecución.

La colocación es muy rápida y limpia; casi no lleva apuntalamiento; mientras se trabaja arriba, abajo se puede utilizar el espacio disponible”.

El ingeniero Vaschetto refiriéndose a las paredes señaló que hay diferentes materiales para su ejecución: ladrillo común, hueco, cerámico, bloques de hormigón, bloques de suelo-cemento, entre otros, y agregó: “Haciendo un análisis de precios para definir las ventajas económico-constructivas de mi sistema con bloques de suelo-cemento, llegué a la conclusión de que, aunque no sea mucho el ahorro en dinero, sí resulta una ventaja en la rapidez de la construcción. Con mi sistema, en 1 m2, uso diez bloques y con el otro, por m2 tengo que colocar 70 ladrillos con 20 juntas ¿cuál es más rápido? el bloque; es mucho mejor. Otra ventaja del bloque de suelo cemento es su capacidad portante, la cual es muy superior a la de otros materiales. Esto se debe a la incorporación del cemento y la gran compresión a la que es sometido.

Se lo puede dejar con el color natural o revocarlo, aunque al no hacerlo se ahorra mano de obra y materiales”.

En síntesis, el Tejón ofrece una serie de materiales que apuntan a la construcción de viviendas económicas, además de ser amigables con el medio ambiente, dada su fabricación.

La lista incluye tirantes para techo, ya mencionados, de (2”x5”), (2”x6”), (2”x7”) y (2”x8”). Vigas para techo (4”x6”), (4”x8”), (4”x10”), (5”x8”), (5”x10”) y (5”x12”). Listones de borde (1 1/2”x3). Sistema de losa con tirantes y losetas. Sistema de techo con tejones y viguetas. Muralla prefabricada, con pilares y placas. Tirantes curvos para pergolado. Postes curvos (de sección octogonal y cabeza curvada). Postes rectos (3”x3”). Losetas tipo machimbre. Bloques de suelo cemento. Y cordones de vereda.

Al finalizar la charla nos entregó un material con datos técnicos que publicamos inextenso.

Informe técnico del bloque de suelo-cemento

El motivo del presente informe es demostrar las bondades de un material alternativo que es el suelo - cemento aplicado en bloques con núcleo de aire.

Aprovechando la circunstancia de que el suelo natural más común que se encuentra en una gran parte es areno-arcilloso (“SC” según calificación unificada de suelos) se puede conseguir, previa mezcla con cemento y, sometido a compresión mecanizadamente, un bloque que permite ser utilizado para levantar paredes, ya sea para viviendas de carácter social, como para cualquier otro tipo de viviendas.

Sus dimensiones “estándar” son similares a las del bloque de hormigón conocido y muy utilizado en países vecinos como Brasil y Argentina (12 x 20 x 40 y/o 20 x 20 x 40).

Características técnicas

Características técnicas

Las dimensiones en que se fabrican actualmente son:

12cm de espesor x 20cm de alto x 50cm de longitud. Estas dimensiones están estandarizadas de acuerdo a normas italianas. La máquina que los produce también corresponde a un modelo utilizado en Italia y tiene una capacidad de producción de 300 bloques/día.

Los bloques también están preparados para que puedan cortarse por la mitad formando bloques de 12 x 20 x 25.

Las mitades se utilizan para que queden trabados los bloques en las esquinas de las paredes.

El espesor de las paredes interiores del bloque es de poco más de 2cm, llevando dos tabiques intermedios que le confieren una mejor resistencia y rigidez global.

Resistencia a compresión

De acuerdo a ensayos de compresión realizados en eI Intn (Instituto Nacional de Tecnología, Normalización y Metrología) se logró una resistencia de:

a) fc 1 = Nrot = 3 900 = 15.23 kg/cm2

256 256

b) fc 2 = Nrot = 4 300 = 16.80 kg/cm2

256 256

Siendo que los bloques y probetas ensayados tenían apenas una semana de fabricados, podemos extrapolar a los 28 días lo que daría:

fck28 = 15.27 = 19.04 kg/cm2

0.80

fck28 = 160.80 = 21.00 kg/cm2

0.80

Como característica de este material, podemos decir que se puede regular su resistencia a la compresión en función de la cantidad de cemento utilizada. (Están a disposición de los interesados, los informes técnicos entregados por el Intn)

Ventajas del uso de bloques de suelo-cemento

Económicas

Para este análisis haremos una comparación con ladrillos comunes, ladrillos cerámicos y ladrillos huecos. El resultado comparativo de los análisis de precios* arrojó el siguiente resultado:

Mampostería de bloques de suelo-cemento (Pared portante de 0.12m de espesor) 48.683 Gs/m2.

Mampostería de ladrillos comunes 52.264 Gs/m2

Mampostería de ladrillos huecos 50.264 Gs/m2

(*) Al momento del análisis el precio de cada ladrillo era de 378 Gs por unidad.

Constructivas o de rendimiento para levantar paredes

Constructivas o de rendimiento para levantar paredes

Cada bloque viene preparado en una de sus caras con dos especies de plataformas para facilitar la distribución de la mezcla entre bloques.

Es significativo el ahorro en la ejecución de mezcla de asentamiento: mientras la pared de ladrillo común tiene 20 juntas, la de bloques, apenas 5 juntas.

La velocidad de ejecución es significativamente mayor. Se colocan apenas 10 bloques, en vez de 65 a 70 ladrillos comunes.

El transporte es también ventajoso ya que 10 bloques pesan ≅ 130 kg/m2 mientras que los comunes pesan ≅140 kg

Al ser hechos con moldes metálicos y máquina industrial, se logra una gran uniformidad. Esto permite que no solo puedan ser paredes vistas externamente sino también internamente.

La colocación de conductos para electricidad y/o para instalación sanitaria se facilita ya que al ser huecos espaciosos permiten esconder cañerías por dentro.

En caso de necesitar reforzar algunas paredes, se pueden llenar los vacíos que coinciden verticalmente, con armadura y hormigón vertido desde arriba.

Terminación externa e interna. Estética

Estéticamente, tanto en el color como su finura de terminación, lo hace original y de buena apariencia. Cabe destacar que se debe pintar con “Patinal D” que le confiere un brillo natural que realza el color terracota y le protege de las inclemencias del tiempo y absorción de la humedad.

Previo a este proceso se debe dar una mano de aceite de lino recocido para saturar los poros y economizar pintura.

Es un material amigable para el que vive, ya que se puede perforar fácilmente para colgar adornos o elementos decorativos y tiene bondades de aislación térmica.

Aislación térmica

(Ver Análisis de transmisión de calor)

En cuanto a su fabricación

Es un material eminentemente ecológico, no precisando de fuego a leña o carbón para su endurecimiento.

Cuidados a tener en cuenta

En primer lugar deben ser transportados luego de un período de cura húmeda de por lo menos siete días.

No deben apilarse en alturas mayores de cinco bloques durante su traslado.

Evitar tirarlos o golpearlos.

Siendo que están hechos con suelo y cemento pueden tener un porcentaje de absorción de agua no deseable. Los bloques llevados al Intn para determinar su % de absorción de agua, dieron valores dentro de lo permitido por Normas específicas.

La poca absorción de agua se debe a la fuerte presión a la que son sometidos con la prensa hidráulica. (Se logra una densidad mínima de 2.10 t / m3)

De cualquier manera es necesario impermeabilizarlos según se indica en el ítem “Terminación externa e interna”

Análisis de transmisión de calor

Análisis de transmisión de calor

Conociendo el coeficiente de conductividad calorífica podemos calcular cual es la pared más aislante.

Comparemos una pared de ladrillos macizos cerámicos, otra de ladrillos comunes, otra de ladrillos huecos, y la pared de bloques de suelo - cemento.

La cantidad de calor en kilo calorías por hora que pasa a través de los diferentes tipos de paredes.

Q = cantidad de calor = K x S (t1 - t2)

Donde el valor del coeficiente K depende de:

Espesor de la pared y

Material constitutivo de la pared

Valor de “K” para pared de ladrillos de 0.13m

1= e1 = 1 + 0.13 + 1 = 0.366

K גּ 1 7 0.75 20

∴ K = 2.73 kcal/m2 x h x oC

Valor de “K” para pared de ladrillos huecos

1= 0.13 = 1 + 1 = 0.536

K 0.13 7 20

∴ K = 1.87 kcal/m2 x h x oC

Pared de bloques de Ho

1= 1 +0.02 x 2 + 0.08+ 1= 0.5795

K 7 0.75 0.24 20

∴ K = 1.73 kcal/m2 x h x oC

Como podemos apreciar, el coeficiente de transmisión de calor (K) para los tres tipos de paredes, y que es un índice de la mayor o menor transmisión del calor de una pared, es:

Pared de ladrillos macizos = 2.73 Kcal/m2 x h x oC

Pared de ladrillos huecos = 1.87 Kcal/m2 x h x oC

Pared de bloques de suelo - cemento = 1.73 Kcal/m2 x h x oC

Conclusión

Es bastante menor la transmisión del calor en las paredes debido a las cámaras de aire que tienen en su interior.